Jaunųjų mokslininkų darbai eISSN 1648-8776

2021, vol. 51 (1), pp. 104–110 DOI: https://doi.org/10.15388/JMD.2021.10

Sunkvežimio ratlankio roboto griebtuvo stiprumo tyrimas

Strength Analysis of the Truck Wheel Rim Robot Gripper

Mindaugas Tiknis

Šiaulių akademija

E. p. tiknismindaugas@gmail.com

Artūras Sabaliauskas

Šiaulių valstybinė kolegija

E. p.a.sabaliauskas@svako.lt

Santrauka. Šiame darbe pateikiamas sunkvežimio ratlankio roboto griebtuvo konstrukcijos stiprumo tyrimas, taikant baigtinių elementų analizės sistemą Solidworks Simulation. Griebtuvo CAD modeliui tirti naudota sistema Solidworks Simulation, kuria įvertintas konstrukcijos stiprumas ir standumas. Atliktas konstrukcijos optimizavimas, gautų rezultatų palyginimas.

Reikšminiai žodžiai: roboto griebtuvas, stiprumas, BEM.

Summary. This paper presents a study of the strength of the truck rim robot gripper structure using the finite element analysis system Solidworks Simulation. The developed CAD model of the gripper was adapted to the research by Solidworks Simulation system, which was used to evaluate the strength and stiffness of the structure. Construction optimization was performed, the obtained results were compared.

Keywords: gripper, strength, FEM.

Received: 2020-12-09. Accepted: 2021-01-07

Copyright © 2021 Mindaugas Tiknis, Artūras Sabaliauskas. Published by Vilnius University Press. This is an Open Access article distributed under the terms of the Creative Commons Attribution Licence, which permits unrestricted use, distribution, and reproduction in any medium, provided the original author and source are credited.

Įvadas

Dėl didėjančių šiuolaikinės gamybos tempų, aukštų reikalavimų produkcijos kokybei, darbo sąlygų gerinimo, aplinkos taršos mažinimo ir gamybos procesų efektyvumo didinimo problemų atsiranda didesnis poreikis automatizuoti gamybą. Tam įvairiuose gamybos sektoriuose vis dažniau yra naudojami robotai, robotizuotos sistemos, minimaliomis sąnaudomis leidžiantys atlikti įvairias gamybines operacijas, kurios gali būti periodiškai keičiamos. Manipuliaciniai robotai padeda išspręsti kelias problemas:

• Atlaisvinamas sunkus ir / arba monotoniškas žmogaus fizinis darbas.

• Didinamas operacijų tikslumas.

• Didinama galia.

• Supaprastinamas procesų valdymas.

• Didinamas ekonomiškumas.

• Didinamas ilgaamžiškumas.

Šio straipsnio tyrimo objektu pasirinktas sunkvežimio ratlankių suvirinimo roboto griebtuvas, kuris naudojamas perkelti ratlankius nuo paruošiamojo ant suvirinimo darbastalio.

Robotas manipuliatorius – vienas didžiausių gamybos technologijos ir organizavimo pasiekimų. Pramonėje naudojami manipuliatoriai gali minimaliomis sąnaudomis atlikti gamybines funkcijas, kurios nuolat kinta [1].

Manipuliatorių sudaro kelios tiesiaeigio ar kampinio poslinkio kinematinės poros, kurioms judesį suteikia elektrinės, pneumatinės ar hidraulinės pavaros. Manipuliatoriaus gale pritvirtintas darbo įtaisas, pavyzdžiui, griebtuvas ar specialus įrankis (surinkimo įrankis, dažymo purkštukas, suvirinimo replės ir pan.), atlieka technologines operacijas ar pagalbinius veiksmus. Roboto judesius valdo automatinė valdymo sistema, kurią sudaro mikrokompiuteris ar mikroprocesorius, o kai kuriais atvejais ir sensoriniai įrenginiai (jutimo įtaisai). Robotas turi lanksčią valdymo sistemą, kuri lengvai vykdo įvairias daug judrumo laipsnių turinčio manipuliatoriaus judesių programas. Robotas gali atlikti labai daug funkcijų, kas realizuojama jo perderinimu ir pritaikymu įvairiems technologiniams procesams vykdyti [2].

Gamyboje naudojami griebtuvai yra taikomi įvairiose srityse. Priklausomai nuo darbo zonos pobūdžio, gali būti parenkami atitinkami darbo įrankiai, griebtuvai. Darbui atlikti galima naudoti skirtingų tipų griebtuvus, priklausomai nuo to, kokioje darbo zonoje dirbama ir kokios yra jungimo galimybės [1, 3‒5].

Projektuojant griebtuvus, išskiriamos dvi pagrindinės projektavimo kryptys. Pirmoji apima specializuotus griebtuvus, kurie yra pritaikyti vienam darbui ir suderinti su viena konkrečia manipuliuojama detale. Paprastai šie griebtuvai yra kuriami konkrečiam tikslui ir nėra lankstūs. Antroji kryptis apima universalių ir adaptyvių griebtuvų kūrimą ir projektavimą. Šie įrenginiai geba lanksčiai dirbti besikeičiančioje aplinkoje, sugriebti ir standartines, ir sudėtingos formos detales, taip pat pasirenka atitinkamus parametrus kintant manipuliuojamiems objektams [1].

Tyrimo tikslas ‒ ištirti sunkvežimio ratlankio roboto griebtuvo atskirų dalių stiprumą, optimizuoti konstrukciją.

Griebtuvo konstrukcija

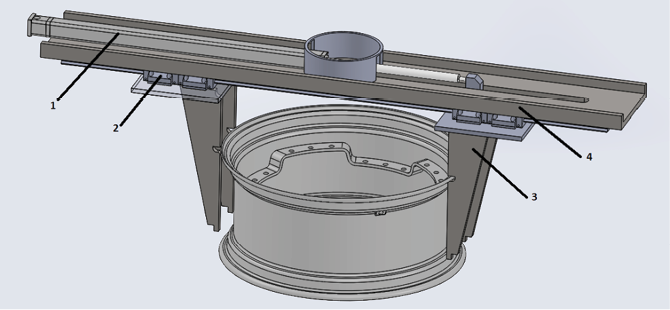

Nagrinėjamo griebtuvo paskirtis – kelti sunkvežimio ratlankius nuo transporterio ant suvirinimo darbastalio. Griebtuve esantys laikikliai turi išėmas, kuriose suspaudžiama ratlankio briauna. Tokioje padėtyje ratlankis keliamas. Griebtuvo bendras vaizdas pateiktas 1 paveiksle, o pagrindinės griebtuvo techninės charakteristikos ‒ lentelėje.

1 pav. Tiriamo roboto griebtuvo bendras vaizdas: 1 – varančioji pavara; 2 – kreipiančioji dalis; 3 – griebtuvo laikikliai; 4 – griebtuvo korpusas (sudaryta straipsnio autorių)

Lentelė. Griebtuvo techninės charakteristikos

|

Keliamoji galia |

300 kg |

|

Bendras ilgis |

2 000 mm |

|

Bendras plotis |

300 mm |

|

Bendras aukštis |

700 mm |

|

Neto svoris |

100 kg |

|

Užspaudimo jėga (vienai pusei) |

2 000 N |

Baigtinių elementų modelio sudarymas

Iš trimačio modelio, kuris pavaizduotas 1 paveiksle, pasirenkama viena iš pagrindinių detalių – laikiklis. Stiprumo tyrimo rezultatų tikslumas priklauso nuo to, kaip tiksliai sudaromas bandomo gaminio CAD modelis (Solidworks). Nagrinėjamu atveju modelį sudaro trys atskiros detalės: tvirtinimo plokštė ir ratlankio laikikliai. Laikikliai privirinti prie plokštės. Sudarant skaitinį modelį, būtina nurodyti tokių sujungimų suvirinimo būdą. Ratlankio laikiklio konstrukcija bus tvirtinama ant 24 srieginių kiaurymių (M8 × 1,25), kurie savo ruožtu leis ją tvirtinti ant kreipiančiųjų standartinių vežimėlių – laikiklių. Visa konstrukcija bus gaminama iš konstrukcinio plieno S235J0, o jos svoris ‒ 27,2 kg.

Sujungus visas detales į bendrą surinkimo modelį ir nurodžius detalių sujungimo būdą, pradedamas stiprumo tyrimas Solidworks Simulation programa. Nagrinėjamu atveju naudojamas suvirinimas elektrodu (MMA – angl. Manual Metal Arc). Parenkamas Ø3 mm glaistytas elektrodas.

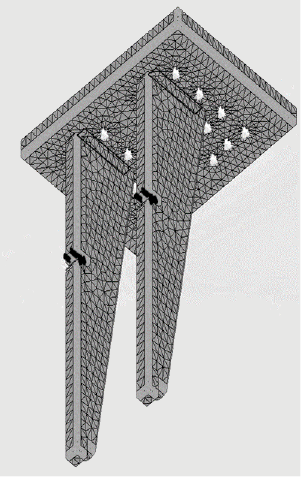

Programa sukurtas baigtinių elementų tinklelis pateiktas 2 paveiksle.

2 pav. Baigtinių elementų tinklelis (sudaryta straipsnio autorių)

Programos bibliotekoje pasirenkamas S235J0 plienas ir nurodytos jo mechaninės savybės: tamprumo modulis – 210 GPa; puasono koeficientas – 0,28; šlyties modulis – 78 GPa; stiprumo riba σu – 360‒510 MPa; takumo riba σy – 235 MPa.

Ratlankio suspaudimo jėga (horizontali) lygi 2 000 N. Ji išskirstoma vidiniame laikiklių išėmų paviršiuje. Ratlankio sunkio jėga išskirstoma laikiklio išėmos apatiniame paviršiuje. Jos dydis lygus 1 470 N. Konstrukcija tvirtinama 24 kiaurymių paviršiuose fiksuotai (Fixed Geometry) (2 pav.).

2 pav. Laikiklio skaičiuojamasis modelis su kraštinėmis sąlygomis (sudaryta autorių)

Skaičiavimo rezultatai ir jų analizė

Pradiniame etape buvo atlikti skaičiavimai, kai viršutinės plokštės storis S1= 15 mm, laikiklių S2 = 20 mm. Gauti maksimalūs įtempiai (pagal Mizesą) siekia 12,4 MPa. Konstrukcijos poslinkiai labai maži – iki 0,022 mm. Tai reiškia, kad konstrukcija yra pakankamai standi. Konstrukcijos atsargos koeficientas – 18,9.

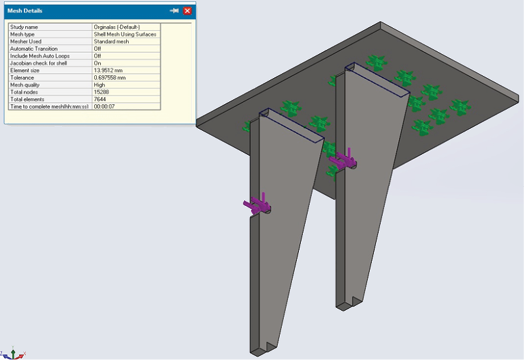

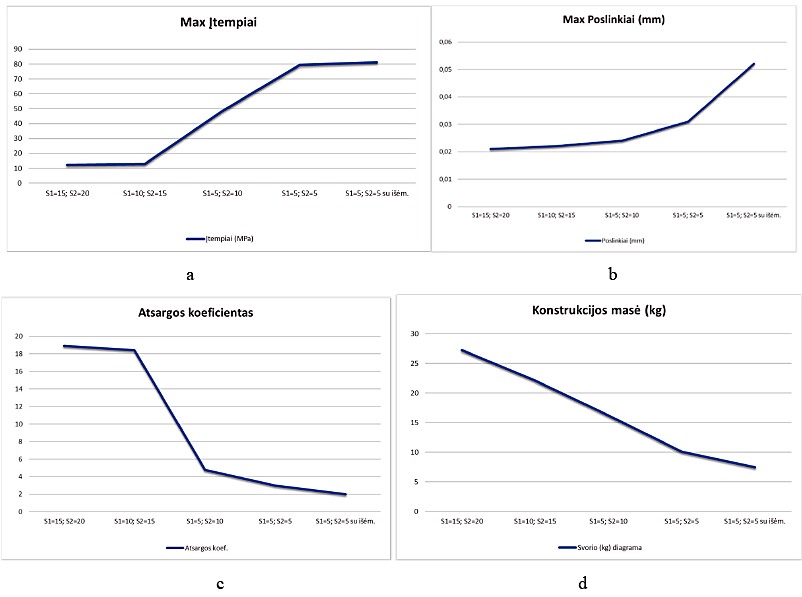

Kadangi gautas didelis atsargos koeficientas, buvo tikslinga konstrukciją optimizuoti. Paprasčiausia parinkti mažesnio storio sieneles jos elementams. Taip sumažinamas konstrukcijos svoris ir geriau išnaudojama medžiaga. Sienelių storiai mažinti po 5 mm ir atlikti įtempių, įlinkių ir atsargos koeficientų skaičiavimai. Modeliavimo rezultatai pateikti 3 paveiksle.

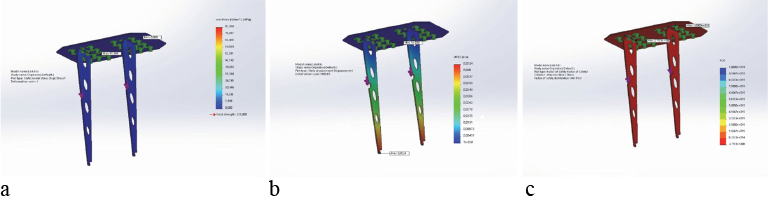

3 pav. Konstrukcijos modeliavimas, kai S1 = 5mm, S2 = 5 mm: a – įtempių pasiskirstymas, b – poslinkių pasiskirstymas, c – atsargos koeficientas (sudaryta autorių)

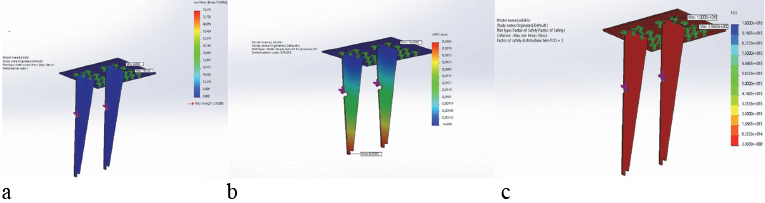

Sumažinus viršutinės plokštės ir laikiklių storį, buvo nuspręsta abiejuose laikikliuose suformuoti 8 apvalias išėmas ir įvertinti jų įtaką konstrukcijos stiprumui ir standumui. Detalių storiai – S1 = 5 mm ir S2 = 5 mm. Gauti maksimalūs įtempiai 81,4 MPa (4 pav., a), t. y. beveik 3 kartus mažesni nei leistini ir 3 % didesni nei laikikliuose be išėmų. Maksimalūs poslinkiai padidėjo iki 72 %, t. y. iki 0,0524 mm (4 pav., b). Atsargos koeficientas sumažėjo iki 2 (4 pav., c).

4 pav. Konstrukcijos su išėmomis modeliavimas, kai S1 = 5 mm, S2 = 5 mm: a – įtempių pasiskirstymas, b – poslinkių pasiskirstymas, c – atsargos koeficientas (sudaryta straipsnio autorių)

Pagal stiprumo tyrimo rezultatus matyti, kad optimizuoto griebtuvo paskutinio varianto konstrukcijos masė sumažėjo iki 7,39 kg, t. y. 70 %. 5 paveiksle pateikti įtempių (a), poslinkių (b), atsargos koeficiento (c) ir konstrukcijos masės (d) pokyčiai nuo sienelių storio.

5 pav. Viršutinės plokštės storio S1 ir laikiklių storio S2 įtaka: a – didžiausiems įtempiams, b – didžiausiems poslinkiams, c – atsargos koeficientui, d – konstrukcijos masei (sudaryta straipsnio autorių)

Išvados

1. Sunkvežimio ratlankio roboto griebtuvo stiprumo tyrimas, taikant baigtinių elementų analizės sistemą Solidworks Simulation, leido numatyti ir įgyvendinti griebtuvo konstrukcijos optimizavimą, pasirenkant mažesnio storio elementus ir koreguojant jų geometriją.

2. Tyrimo rezultatai parodė, kad griebtuvo konstrukcijos optimizavimas buvo atliktas tikslingai, kadangi gaminio masę pavyko sumažinti daugiau nei 70 %, išlaikant pakankamą jos stiprumą ir standumą.

Literatūra

1. Lukauskas P., 2015, Manipuliatoriaus griebtuvo kūrimas ir tyrimas. Baigiamasis magistro projektas. Kauno technologijos universitetas.

2. Griškevičius J., Žižienė J., Astrauskas J. V., 2012, Automatinis valdymas: Praktikos darbų metodikos nurodymai. Vilnius: Technika.

3. Patent No.: US 8382177 B2 (N. M. Rizk, M. De Louis: Quick-change finger for robotic gripper), United States. 2013.

4. Patent No.: US 8504205 B2 (M. D. Summer, P. M. Bosscher, L. J. Wilkinson: Robotic grasping device with multi-force sensing at base of fingers), United States. 2013.

5. Patent No.: US 20140265401 A1 (L.-A. A. Demers, S. Lefrancois, J.-P. Jobin: Gripper having a two degree of freedom underacuated mechanical finger for encompassing and pinch grasping), United States. 2014.